De la mine à la voiture

Pourquoi Bécancour?

Un leader mondial de l’extraction du nickel, Vale a entrepris un virage stratégique pour répondre aux entreprises actives dans la transition énergétique. Grâce à une entente avec General Motors, nous bâtissons Bécancour une usine qui produira du sulfate de nickel pour approvisionner l’usine Ultium CAM. Nous avons hâte de nous établir dans la nouvelle industrie québécoise de la batterie!

Un processus sécuritaire

La fabrication du sulfate de nickel ne génère pas des quantités importantes de gaz à effet de serre et les sous-produits peuvent être réutilisés, recyclés ou éliminés en toute sécurité. Un aperçu des impacts du projet est disponible dans notre Avis de projet.

Notre processus est relativement simple : nous plaçons des billes ou des pastilles de nickel dans une solution d’acide sulfurique. Une fois le nickel dissous, le sulfate de nickel est transporté par tuyau chez notre client, qui se trouve sur le terrain voisin. L’acide est ensuite neutralisé. Il reste en gros de l’eau et du sel. Les sous-produits de nickel peuvent être réutilisés.

Un aperçu des impacts du projet est disponible dans notre Avis de projet, disponible sur le site du ministère de l’Environnement.

Une évaluation rigoureuse

Notre projet sera soumis à une évaluation environnementale rigoureuse du gouvernement du Québec. Nous sommes conscients qu’une évaluation environnementale approfondie est essentielle à l’obtention de l’acceptabilité sociale de notre projet. Nous veillerons à ce que le gouvernement du Québec dispose de toutes les informations nécessaires pour approuver notre projet.

Plus d'information iciMéthode de fabrication du sulfate de nickel

- Le processus commence avec le nickel de haute pureté de Métaux de Base Vale, sous forme de pastilles et de billes, produites dans nos raffineries de Sudbury et de Long Harbour, au Canada.

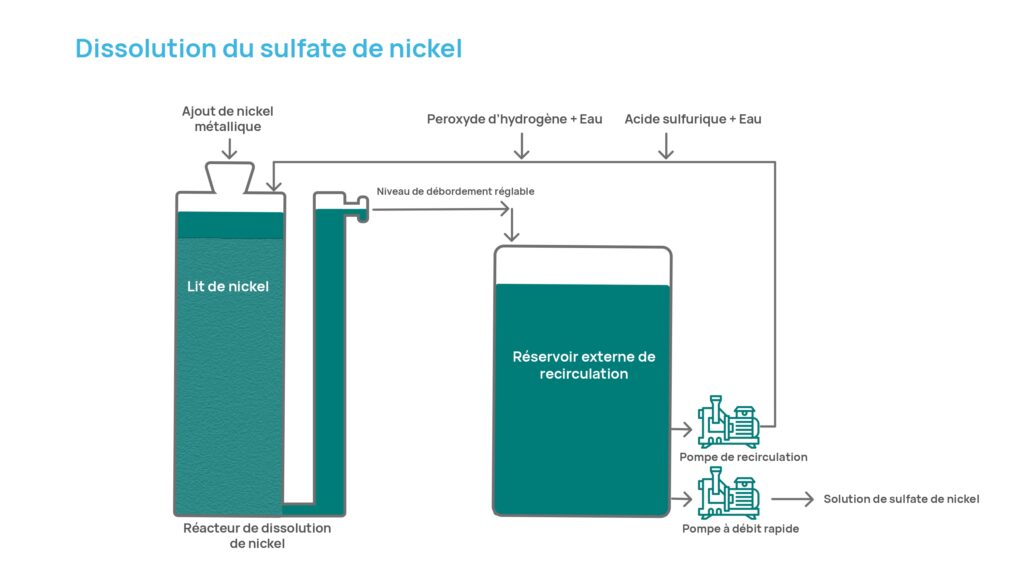

- Les pastilles et les billes sont placées dans un réacteur de dissolution avec un mélange d’acide sulfurique, de peroxyde d’hydrogène et d’eau propre qui circule en continu entre le réacteur et un réservoir externe pour dissoudre le nickel et le transformer en une solution de sulfate de nickel de haute pureté.

- Les pastilles et les billes étant assez lourdes, elles forment un lit de métal bien tassé dans le réacteur, mais qui est suffisamment poreux pour permettre une bonne circulation de la solution de dissolution.

Dissolution du sulfate de nickel

- La dissolution est effectuée à des températures modérément élevées (~60-80°C) en utilisant au maximum la chaleur générée par les réactions chimiques entre l’acide, le peroxyde et le nickel.

- La circulation de la solution dans le réacteur permet de maintenir la température adéquate pour le processus de dissolution.

- Une partie de la solution de sulfate de nickel pur, ainsi qu’une partie de l’acide sulfurique résiduel (typiquement 20-30 g/L d’acide) est retirée en continu du réservoir de recirculation.

- La solution prélevée est remplacée en continu par de l’acide neuf, du peroxyde, de l’eau, et d’autres pastilles et rondelles ajoutées par le haut du réacteur pour remplacer le nickel en cours de dissolution.

- La solution de sulfate de nickel est ensuite purifiée pour être utilisée dans les batteries de véhicules électriques au lithium.

Le développement de ce procédé a été réalisé dans notre centre technologique de Mississauga, en Ontario, en s’appuyant sur des décennies d’expérience en matière d’innovation dans le traitement du nickel, y compris la dissolution du nickel métallique pour produire du sulfate de nickel et du chlorure de nickel de haute pureté dans nos différentes raffineries.